Un « pavillon » imprimé en 3D présenté par XtreeE

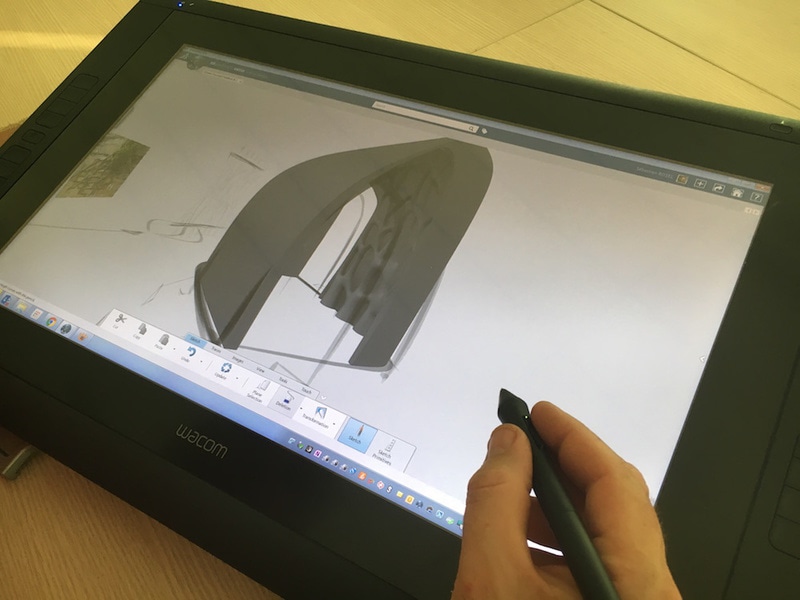

Les architectes et les ingénieurs de la start-up ont utilisé la plateforme 3DExperience de Dassault Systèmes en mode cloud pour concevoir, simuler et valider la forme, la topologie ainsi que la construction additive du pavillon, en utilisant des solutions 3D numériques collaboratives.

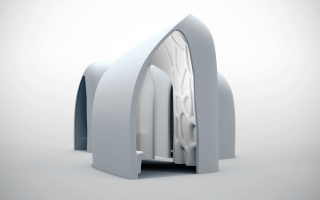

La structure s’inspire de formes trouvées dans la nature. Sa conception organique prend ainsi l’aspect d’un grain de café dont les murs font écho à des formes présentes dans la forêt, explique un communiqué commun aux sociétés.

« L’exploration de la conception générative permet aux concepteurs et aux architectes de créer ces formes biomimétiques, tandis que la conception modulaire facilite son assemblage avec d’autres pavillons réalisés dans différentes configurations », explique XtreeE. Pour la structure, la start-up a utilisé le ciment expérimental développé par LafargeHolcim R&D et le robot industriel IRB8700 d’ABB pour sa construction à grande échelle.

L’impression 3D, l’avenir de la construction ?

Les sociétés estiment avoir dévoilé « l’avenir durable du secteur de l’architecture, de l’ingénierie et du bâtiment » avec le pavillon XtreeE et considèrent que l’impression 3D augmente « la créativité et la flexibilité, réduit les déchets de chantier et crée des structures plus légères et plus robustes ».En effet, XtreeE a optimisé et automatisé numériquement la construction des composants du pavillon dès la phase de conception initiale, avant de les assembler sur le site de construction. Cette approche a réduit la quantité de matériaux utilisés et évité le transport de matériaux excédentaires à destination et en provenance du chantier, avec à la clé, une baisse des coûts de construction et une amélioration des performances structurelles.

Les architectes ont bénéficié d’une grande liberté, exemptés des contraintes liées aux formes de béton linéaire utilisées dans le BTP grâce aux donnes de conception numérique, qui, une fois programmées dans le robot industriel, stratifient les matériaux selon des angles ou des épaisseurs variables, créant des formes que le béton traditionnel ne permet pas de réaliser.

Pour ce qui est de la toiture, des murs et des sièges, ils ont été réalisés via un unique processus continu de fabrication additive, un procédé qui pourrait, dans un futur proche, être appliqué aux tuyauteries, aux sections électriques et autres éléments de construction, « éliminant ainsi les onéreuses et fastidieuses tâches d’assemblage », conclut le communiqué.

R.C

Photos : XtreeE - Dassault Systèmes