Le groupe Atlantic divise son taux de rebut par 5 en passant par le retrofit

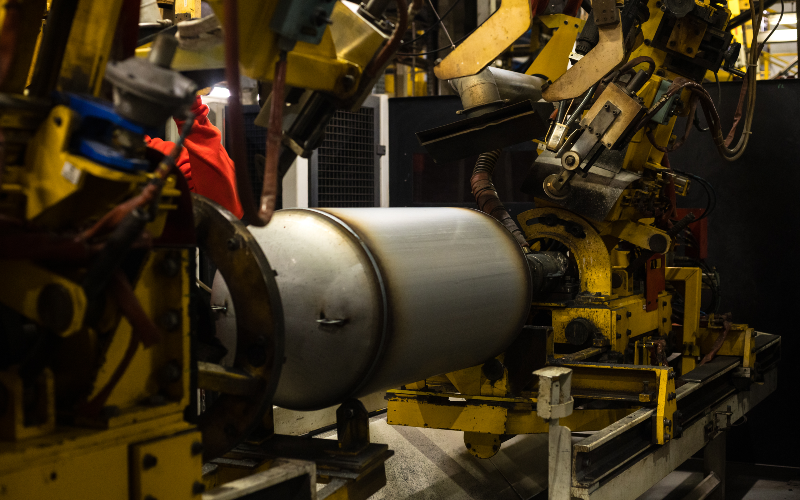

Leader européen des solutions de chauffage, ventilation et climatisation, le groupe Atlantic a choisi d’opter pour le retrofit, sur son site de Fontaine, situé sur le territoire de Belfort (90). Ce processus, qui consiste à donner une seconde vie à une machine industrielle, permettrait au groupe d’améliorer considérablement les capacités de ses lignes, sur lesquelles transitent près de 400 000 pièces par an.

Augmenter les performances de soudage grâce au retrofit

La production en grande série impose aujourd’hui d'avoir des processus de production parfaitement optimisés pour atteindre les performances souhaitées, et c’est donc dans cette optique que le spécialiste des solutions de confort thermique a choisi le retrofit pour ses soudeuses circulaires. « Le retrofit de nos soudeuses circulaires s'est fait en plusieurs étapes. D'abord la partie mécanique : nous avons dû modifier les machines spéciales pour intégrer le nouveau matériel de soudure, les torches, le buffer, etc. Ensuite, il a fallu gérer la partie générateur. Cela a été plus simple, car les nouveaux étaient directement compatibles avec les automates existants », explique Adelin Losseroy, ingénieur process soudure sur le site de Fontaine.

Avec le retrofit, le groupe Atlantic qui était historiquement sur du flux en poudre, est donc passé à un procédé MAG, en CMT Twin – c’est-à-dire à une soudure bi-fil avec un fil leader en courant lisse, pour assurer la pénétration et un fil trailer qui assure le remplissage – qui est bien plus adapté au soudage de nos gammes d'épaisseur à vitesse élevée.

Le site de Fontaine parvient maintenant à utiliser les générateurs à une vitesse de l'ordre de 3,5 mètres par minute, alors qu’il était sur environ 2 mètres par minute avant ce changement, avec des facteurs de marche élevés, aux alentours de 420 ampères sur le fil leader. « Et nous pouvons envisager d'aller encore plus loin ! », insiste Adelin Losseroy.

Une diminution des taux de rebut et des coûts liés au recyclage

Grâce à ce nouveau système, le spécialiste des solutions de confort thermique a aussi pu améliorer d'autres aspects de son activité, qui viennent indirectement accroître la productivité. « En effet, les gains en qualité de soudure grâce à la meilleure maîtrise de l'énergie sont par exemple très importants. Avec le système CMT twin, on obtient un profil de cordon assez large, avec un excellent mouillage sur les bords qui nous permet de faciliter grandement le réglage et donc le point d'impact. Au final, nous avons divisé notre taux de rebut sur les cuves soudées par cinq ! » détaille l’ingénieur process soudure.

Cette nouvelle technologie a aussi permis d'aborder les phases délicates d'amorçage et de recouvrement sur les soudures circulaires avec une facilité bien plus importante que le soudage sous flux en poudre. Les RCU, qui sont paramètres d'amorçage et d'extinction d'arc, sont également plus aisés à gérer.

« La gestion de la propreté des ateliers a aussi bien changé : auparavant le flux était volatile et deux personnes étaient obligées de passer une heure par jour à pelleter le laitier. Avec le CMT Twin, ce n'est plus du tout le cas, ce qui réduit aussi considérablement les coûts liés au recyclage du laitier. Enfin, la maintenance a été clairement réduite, car elle est maintenant limitée au matériel de soudage et plus à l'installation dans sa globalité, qui était abîmée par les projections des flux », précise Adelin Losseroy.

La vision du soudage du futur chez Atlantic passera sans aucun doute par ce genre de procédé hybride, qui permet d'allier performance et qualité. Avec le retrofit, Adelin Losseroy identifie formellement un avant et un après : « On a clairement fait un gap en changeant de technologie et en passant chez Fronius ! Certes, c'est de l'investissement et du temps de recherche, mais c'est le genre de choses que l'on devrait faire plus souvent. Cela améliore notre performance, mais aussi le suivi des opérations. En effet, le nouveau matériel offre la possibilité de conserver l'historique des soudures réalisées et de suivre en temps réel les paramètres de soudage, intensité, tension, vitesse de fil et il alerte en cas de dérive ».

Le prochain objectif pour le groupe sera donc de répliquer cette nouvelle manière de produire sur les sites à l'étranger, dans le but d’accroître encore un peu plus sa performance industrielle.

Robin Schmidt

Photo de une : © Groupe Atlantic