Flexirub distingué pour son concept de préfabrication d'étanchéité de toiture plate

.JPG)

En effet, le toit plat a un écoulement limité vis-à-vis de la classique toiture inclinée. Cela peut non seulement endommager la structure mais également entrainer des problèmes d’humidité intérieure. Ainsi, une étanchéité sans faille est indispensable pour éviter que l’eau ne pénètre à l’intérieur du bâtiment.

Dans 70% des cas, des membranes bitumineuses sont utilisées pour répondre aux besoins en étanchéité des bâtiments, un matériau qui cause « des difficultés de mise en œuvre, requiert un important temps de pose, de grands besoins en matériel, et son empreinte écologique est peu compatible avec les attentes actuelles du marché », selon Flexirub.

C’est pour palier à ces difficultés que la société, spécialisée dans le développement de solutions d’étanchéité sur mesure, a lancé en 2012 un programme de R&D stratégique sur l’étanchéité à base d’un matériau innovant, l’EPDM (caoutchouc synthétique).

Une technologie sous avis technique

Si au départ, la société a travaillé sur l’assemblage de l’EPDM en 2D pour acquérir la technologie de l’assemblage et de la préfabrication, elle a rapidement souhaité « développer son savoir-faire en conception de pièces 3D, avec une structure classique : bureau d’étude, ingénierie en génie civil, ingénierie des matériaux », explique Patrick Régnier, Président de Flexirub.L’objectif était de mettre en place une solution qui permette de supprimer « toute intervention de soudure et de mise en œuvre sur chantier, au profit d’une simple pose ».

En juillet 2014, la recherche a abouti à un concept « totalement maîtrisé », lui permettant deux ans plus tard, d’obtenir le premier avis technique délivré par le CTSB (CCFAT 5/16_2516) pour le premier concept innovant de préfabrication d’étanchéité de toiture plate en EPDM 3D.

Simplifier la vie des entreprises

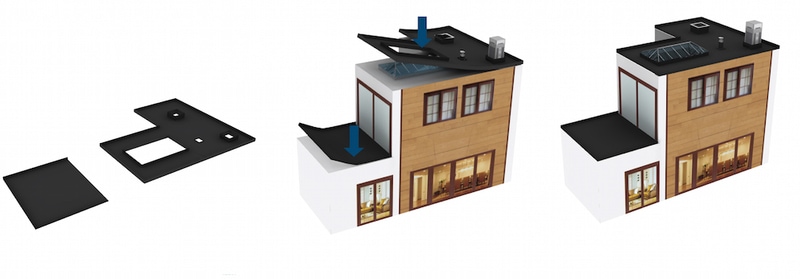

Le concept se veut être adapté à toutes les formes de toitures, y compris végétalisées. Les pièces d’étanchéité proposées aux professionnelles sont disponibles en 3 dimensions, sont conçues sur mesure aux formes précises de chaque projet par vulcanisation à chaud. Entièrement préfabriquées en usine, en milieu propre, elles sont prêtes à la pose, par un étancheur ou tout autre professionnel du bâtiment.Autres atouts : la prise de mesures numériques, la livraison sur chantier avec traçabilité du transport, un coût de la matière, de la main d’ouvre et des accessoires réduit, ou encore une durée de vie plus de 50 ans sans entretien.

Par ailleurs, la membrane EPDM peut être réutilisée et retravaillée dans d’autres applications. Le matériau est ainsi durable, recyclable et qui plus est, compatible avec le label BBC.

« L’EPDM 3D offre une solution clé en main, en une seule pièce et prête à l’emploi, qui s’adapte à tous les supports. Tous les accessoires sont fournis, du géotextile au kit d’outils de pose, et la préfabrication permet d’épouser à la perfection toutes les formes et surfaces de la zone à étancher », indique M. Régnier.

« Le concept change, passant d’une méthode traditionnelle à un process moderne qui prend en compte les contraintes des entreprises pour leur simplifier la vie », ajoute-t-il.

Rose Colombel

Photos : ©Flexirub