Placo inaugure « Pari Plâtre », une unité de recyclage de plâtre

Ce 24 mars, Placo, Serfim Recyclage, et Bennes Service inauguraient officiellement « Pari Plâtre », une nouvelle unité de recyclage de déchets de plaques de plâtre, située à Quincy-Voisins, en Seine-et-Marne (77).

Cette unité, implantée à 30 kilomètres de l’usine Placo de Vaujours, en Seine-Saint-Denis (93), permet d’acheminer les granulats de plâtre recyclé vers le site de production. Le gypse secondaire, mélangé au gypse pur, est ensuite réinjecté dans le circuit de production.

Atteindre 200 000 tonnes de plâtre recyclées d’ici 2030

Les plaques de plâtre Placo intègrent d'ores et déjà en moyenne 20 % de matière recyclée. L’objectif : atteindre les 30 % d’ici 2030, pour réduire la quantité de gypse naturel extrait des carrières. Autre objectif clé : parvenir à 200 000 tonnes de plâtre recyclées par an à la même échéance, soit 4 fois plus qu’en 2020.

Lucile Charbonnier, directrice RSE et développement durable chez Placo, précise que le gypse est recyclable à l’infini, et que Placo pourrait un jour parvenir à une plaque 100 % recyclée et recyclable. « Mais on risque de manquer de plâtre recyclé, car entre le moment où l’on met le plâtre sur le marché et le moment où on le récupère, il y a 40 à 50 ans qui s’écoulent », souligne-t-elle.

Placo rappelle ne pas avoir attendu la Responsabilité Élargie du Producteur (REP) sur les matériaux de construction pour s’impliquer dans le recyclage et l’économie circulaire. Dès 2008, le fabricant lançait son programme « Placo Recycling », et s’associait à son partenaire Serfim Recyclage. « En 14 ans, nous avons ainsi recyclé plus de 600 000 tonnes de plaques de plâtre », détaille Lucile Charbonnier.

Elle souligne qu’intégrer de la matière secondaire a un coût, et qu’il s’agit d’abord d’une économie environnementale plus que financière. « C’est un effort au quotidien. Au départ, ça n’était pas rentable du tout », précise-t-elle.

Des déchets de plâtre au gypse recyclé

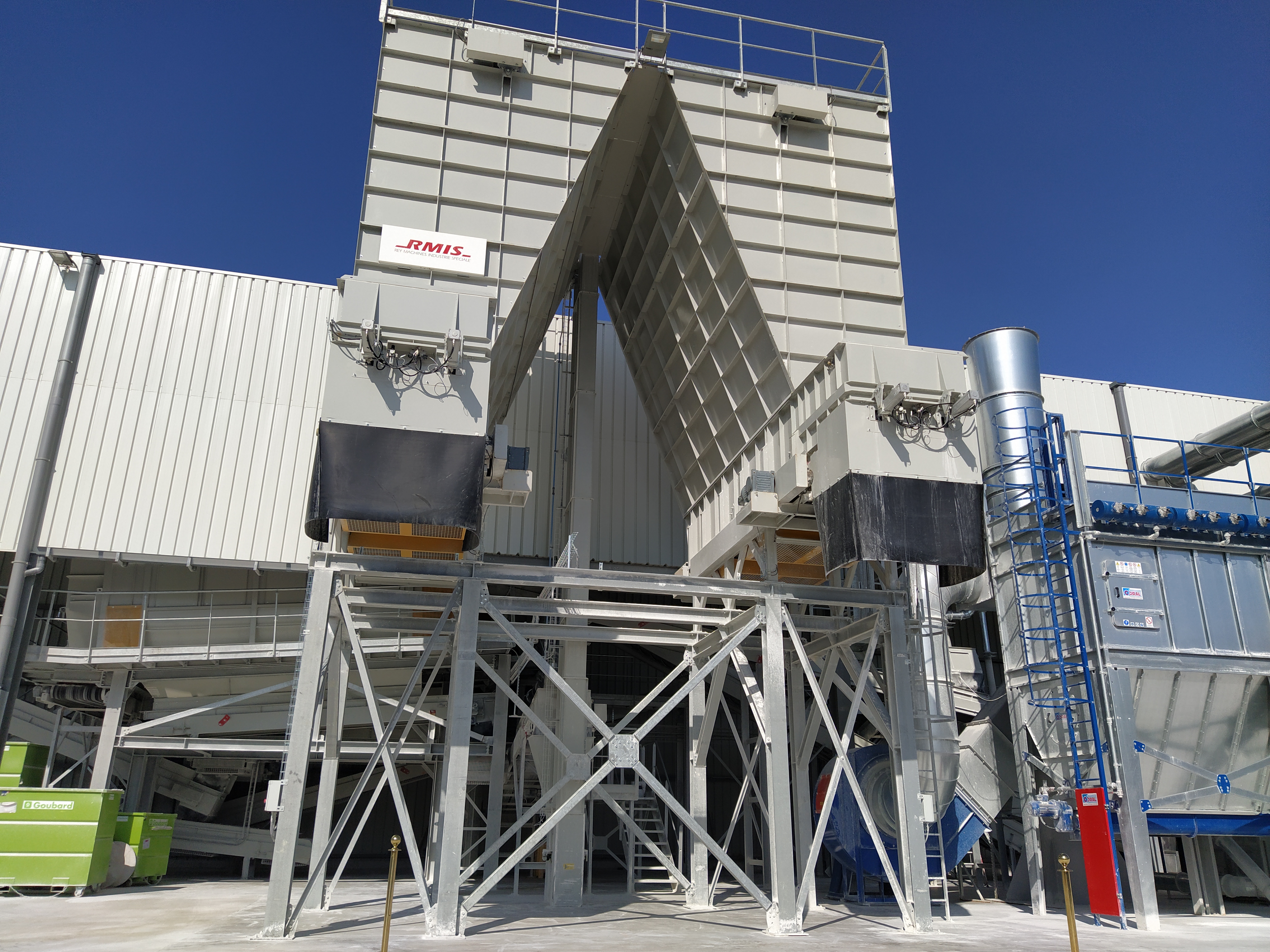

Pour Serfim Recyclage, Pari Plâtre a représenté un investissement de 3,5 millions d’euros, dont 450 000 euros de subventions octroyées par l’Ademe. Depuis octobre dernier, l’atelier permet de recycler en moyenne 140 tonnes de plâtre par jour, soit 700 tonnes par semaine.

Concrètement, des déchets de plaques de plâtre sont collectés par une quarantaine de collecteurs agréés « Placo Recycling » dans un rayon de 250 km, et arrivent à « Pari Plâtre ».

Les déchets de plâtre avant d'être triés et broyés. Photo : C.L.

Ces déchets sont ensuite triés à la main par deux agents, qui enlèvent notamment la céramique et le bois. Puis un broyeur affine la matière tout en excluant le polystyrène et le carton, qui sont à leur tour renvoyés vers des filières de recyclage adaptées.

Le gypse recyclé est ensuite stocké dans deux silos de 80 m3, avant d’être transporté vers l’usine de Vaujours.

Les deux silos de 80 m3. Photo : C.L.

Si quatre camions transitent chaque jour entre Quincy-Voisins et Vaujours pour acheminer la matière recyclée, Lucile Charbonnier précise que l’analyse du cycle de vie (ACV) incluant le transport reste nettement positive : « Quand on regarde l’analyse du cycle de vie (ACV) de la matière recyclée versus la matière enfouie, on a un avantage carbone de 44 %, ce qui a été vérifié par tierce partie », détaille-t-elle.

Les granulats de gypse recyclé obtenus après broyage. Photo : C.L.

Le gypse pur dans l'usine de Vaujours (93). Photo : C.L.

Une fois arrivé à l’usine de Vaujours, le plâtre recyclé est mélangé avec le gypse naturel et réintégré dans le cycle de production. De l’eau et des adjuvants sont ajoutés à ce gypse pour former la « gâchée », qui ressemble à une pâte humide.

La directrice RSE souligne que ce processus de recyclage est avant tout une question « d’agilité industrielle » et d’équilibre de la recette : « Il y a quelques temps, il y a eu un problème dans la préparation avec le gypse que nous avions recyclé en interne, et ce qu’on a intégré a complètement bouché les tuyaux ».

Quand tout va bien, la gâchée est coulée entre deux cartons recyclés, puis séchée à 150 °C, grâce à un sécheur fonctionnant au gaz. Lucile Charbonnier explique qu’une expérimentation avec un sécheur électrique est en cours dans l’usine de Cognac, et sera reproduite dans les trois autres usines Placo si les résultats se révèlent positifs.

La directrice RSE et développement durable ajoute également que la chaleur fatale, estimée à 70 °C, est trop basse pour être réutilisée, mais qu’elle pourrait intéresser la filière de la méthanisation ou les réseaux de chaleur urbains.

Claire Lemonnier

Photo de une : C.L.