Le béton cellulaire, un marché qui ne demande qu'à croître

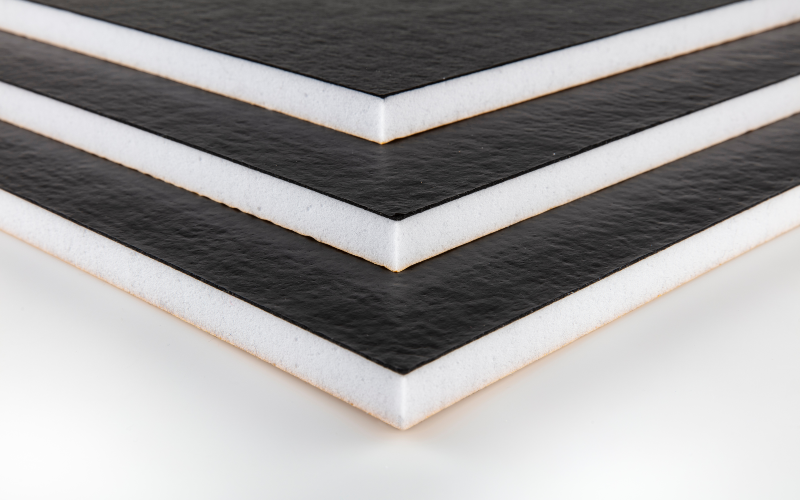

Cellumat propose des gammes complètes de produits en béton cellulaire selon la typologie des chantiers. On retrouve ainsi le PASSIFBLOC, un bloc de gros-œuvre permettant de construire des murs passifs porteurs à l’aide d’un seul matériau, sans pose d’isolants, membranes ou rubans d’étanchéité complémentaires.

PassifBloc - ©Cellumat

Ou encore, CelluForce, un bloc jusqu’à 70% plus porteur que la brique destiné à la construction de logements collectifs.

CelluForce - ©Cellumat

La société, qui commercialise des solutions depuis 2008, compte également sur des gammes « maçonnerie » (M211) et coupe-feu (MaxiBloc et GigaBloc), et a développé deux systèmes constructifs : GIGA-SYS et Passif+ Concept.

Qu’est-ce que le béton cellulaire ?

Cellumat nous explique : « Le béton cellulaire est un matériau fabriqué à partir de sable, chaux et ciment. Il a été inventé en 1925 en Suède et reproduit une pierre existant à l’état naturel sous le nom de tobermorite ».

Quels sont ses principaux atouts ?

« Le béton cellulaire présente trois grandes catégories d’avantages :

- Confort : Isolation et régulation thermique, perspirance

- Durabilité : résistance mécanique et sismique, coupe-feu

- Praticité : Légèreté, découpe ».

Une mise en œuvre facilitée peut en effet faire la différence sur le chantier. La société souligne : « Sur chantier le montage à joint mince permet de conserver les propriétés d’isolation thermique du béton cellulaire. C’est une maçonnerie traditionnelle et la technique du joint mince est de plus en plus répandue. La mise en œuvre est extrêmement facile, il suffit de respecter quelques règles simples ».

Le retour des professionnels est ainsi plutôt positif pour ces solutions qui occupent une part de marché « relativement stable autour de 5% ». « La plupart des maçons qui l’essayent deviennent souvent eux-mêmes promoteurs de la solution, tant elle améliore leur confort, leur productivité et valorise leur travail ».

Dans un communiqué, Stanislas Della Valle, architecte de l’Atelier d’Architecture Della Valle, témoigne, « le béton cellulaire est d’une grande force portante, étanche à l’air et sans ponts thermiques, avec un pouvoir isolant exceptionnel. De par leur structure, composée de +/- 80% d’air, les solutions ENERGIEBLOC et PASSIFBLOC permettent d’être jusqu’à 5% plus isolants que d’autres matériaux porteurs isolants (…). La mise en œuvre est plus simple et plus rapide et les erreurs d’exécution sont éliminées. Les coûts et les délais de construction sont réduits significativement ».

©Architecte Della Valle

EnergieBloc et PassifBloc assurent des constructions de murs avec une résistance thermique R jusqu’à 7,88 m2K/W grâce à leur conductivité thermique lambda de 0,09 W/mK (EnergieBloc) et de 0,065 W/mK (PassifBloc), avance Cellumat.

Les solutions sont en outre naturellement 100% étanches à l’air, avec des valeurs allant jusqu’à 0,0009 m3/h.m2, une étanchéité qui perdure dans le temps.

Comment explique-t-on le fort pouvoir isolant du béton cellulaire ?

« Des millions de bulles d’air sont encapsulées dans la matière et lui confèrent des propriétés exceptionnelles, notamment en termes d’isolation. Les blocs peuvent être utilisés en épaisseur standard (20 à 25 cm) avec un isolant pour obtenir un mur double isolation ou en forte épaisseur (30 et plus) sans isolation rapportée pour obtenir un mur bioclimatique ».

Le béton cellulaire se destine à tout type de construction. Expliquez-nous.

« Il n’existe pas 1 mais des bétons cellulaires. Leurs caractéristiques varient en fonction de la quantité de matière / d’air (masse volumique). Cela permet de construire aussi bien des maisons individuelles que des logements collectifs jusqu’à R+6. Le béton cellulaire est également utilisé pour des applications de murs coupe-feu et cloisons ».

On fait de plus en plus référence au « béton vert ». Qu’en est-il du procédé de fabrication du béton cellulaire ?

« Le procédé de fabrication est peu énergivore car la cuisson se fait à basse température (180°C) dans des autoclaves. Il existe 3 usines en France qui assurent une bonne couverture du territoire (nord, centre-est et sud-ouest) ».

« Le bilan carbone est optimisé grâce à la faible température de cuisson, la légèreté pour le transport, la réutilisation de déchets. Des maisons individuelles et logements collectifs ont été labellisés dans le cadre de l’expérimentation E+C- ».

Et en termes d’économie circulaire justement ?

« Le béton cellulaire est recyclé tout au long de son cycle de vie. Lors de la fabrication, les déchets sont réinjectés dans le process. Lors de la mise en œuvre, les chutes de coupe sont faciles à réutiliser et donc réduites. Les déchets résiduels en usine ou sur chantier, ainsi que ceux issus de déconstruction, peuvent être valorisés en matériaux secondaires (granulats légers, litière pour chat…) ».

La solution est-elle compétitive ?

« Le prix de la maçonnerie est légèrement supérieur aux maçonneries classiques mais est assez proche de celui des autres maçonneries isolantes. La compétitivité de la solution s’apprécie en examinant le coût complet de construction : gain sur l’isolation, sur les finitions pour une bonne étanchéité à l’air, sur le traitement des ponts thermiques, sur le travail autour des menuiseries…»

Notons finalement que le béton cellulaire est incombustible et ininflammable (classe Européenne A1). Ses propriétés anti-feu résultent de la structure en cellules fermées, détaille Cellumat, qui limite l’extension de l’incendie et l’élévation de température dans les locaux adjacents.

Propos recueillis par Rose Colombel

Photo de une : ©Cellumat