À Guipry-Messac (35), Hirsch Isolation teste et améliore le recyclage du PSE

En cette mi-juillet, Hirsch Isolation nous ouvrait les portes de son usine de Guipry-Messac, située au sud de Rennes (35). L’occasion de découvrir le processus de fabrication du polystyrène expansé (PSE) dans l’un des 5 sites de production que compte l’industriel. Outre Guipry-Messac, l’industriel possède en effet une usine à Compiègne, à Béziers, à Vienne, et à Bazoches-les-Gallerandes.

Sur son site breton, l’usine, implantée depuis 1968, s’étend sur 2,5 hectares, et compte aujourd’hui 31 salariés. Fabrice Huet, responsable de l’établissement, nous précise que « 18 000 m2 de PSE sont produits chaque mois », avant de nous présenter le process de fabrication.

Un process de fabrication basé sur la cuisson à la vapeur

Arrivée dans un octabin d’une tonne, les billes de polystyrène sont dans un premier temps « expansées » grâce à de la vapeur d’eau. Elles gonflent « comme du pop-corn », de 50 fois par rapport à leur taille initiale, puis les perles sont séchées et « maturées » dans des grands silos. Vient ensuite l’étape du « moulage ». Les blocs de PSE sont alors cuits à la vapeur pendant 6 à 7 minutes.

Les billes de polystyrène deviennent de perles après l'expansion.

Crédit photo : Hirsch Isolation

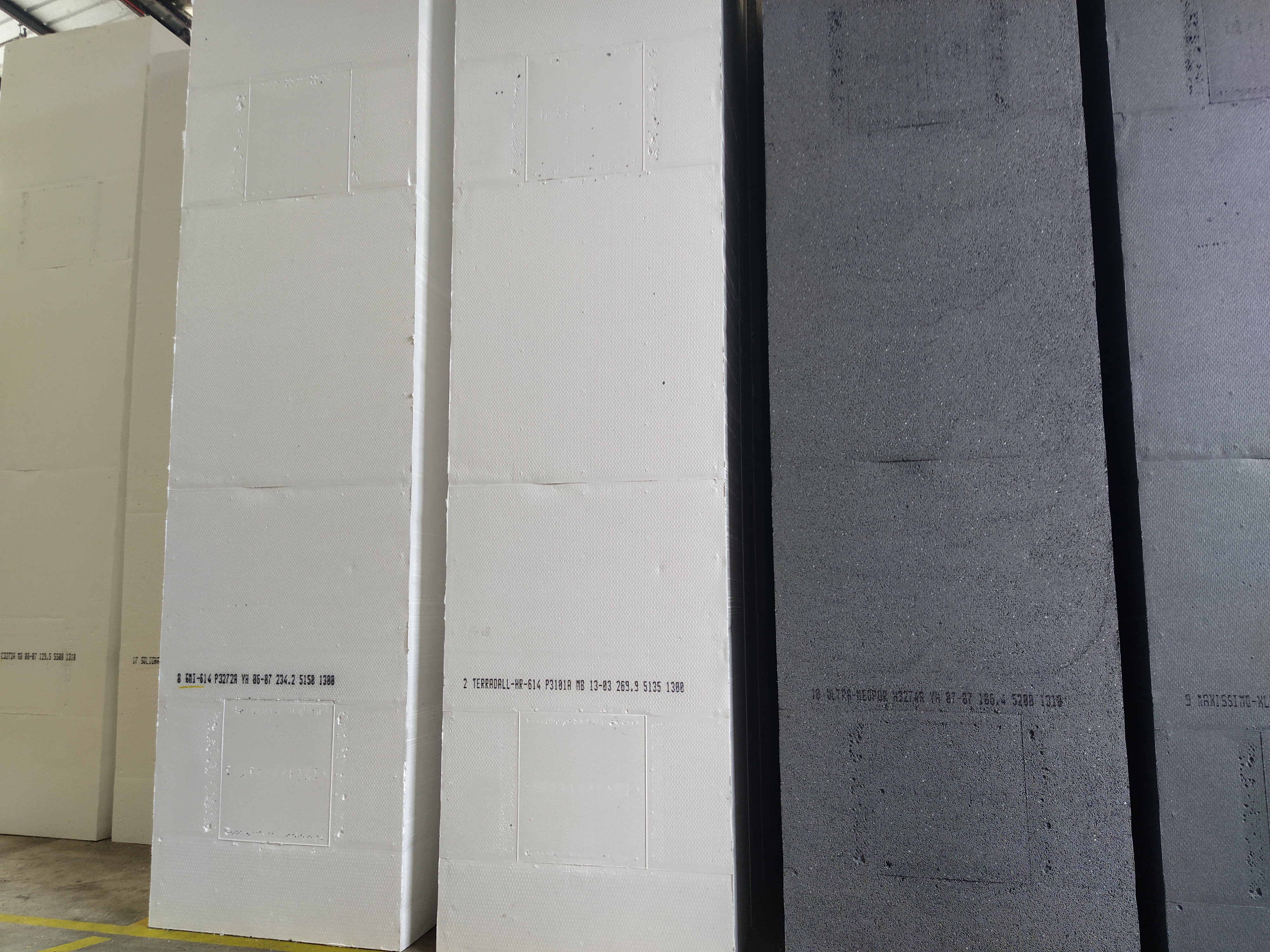

Après 2 à 5 jours de séchage, le bloc est pesé, et ses caractéristiques sont imprimées – 40 types de blocs sont en effet produits dans l’usine. Les blocs sont ensuite coupés grâce à un fil chaud, avant l’emballage des produits. Lors de la découpe, les chutes sont broyées pour être réintégrées dans la production.

Les blocs de PSE après moulage, séchage, découpage, et impression. Crédit photo : C.L.

Le broyeur pour les chutes de production. Crédit photo : C.L.

Parallèlement, des tests sont également réalisés sur les « hourdis » pour voir à quel moment ils craquent, de même que des essais au feu dans l’atelier de maintenance.

Valoriser le PSE issu de la biomasse

À l’occasion d’un point presse, Hirsch a également présenté sa nouvelle gamme d’isolants à Empreinte Carbone Améliorée (ECA), conçue à partir de déchets végétaux plutôt que pétroliers, permettant de réduire d’environ 60 % le poids carbone par rapport à un PSE standard.

Amaury Omnès, directeur général d’Hirsch Isolation, mais également président de l’Association Française de l'Isolation en Polystyrène Expansé dans le Bâtiment (Afipeb), en a profité pour rappeler le désaccord de l’association avec la base INIES, qui ne reconnaît toujours pas ce principe de « mass-balance » dans ses Fiches de Déclaration Environnementale et Sanitaire (FDES).

« Il y a de la place pour tous les isolants. Il y en a qui sont plus adaptés que d’autres selon l’application », a défendu le DG de Hirsch Isolation. « En France, le polystyrène est le deuxième matériau utilisé dans l’isolation, le premier étant la laine de verre. Mais à l’échelle européenne, le polystyrène est le premier isolant», a-t-il par ailleurs rappelé. Et de préciser : « À l’échelle de Hirsch, notre premier marché - qui se développe assez fortement depuis quelques années en France - c’est l’isolation thermique par l’extérieur (ITE), avec notre marque Cellomur ».

Recyclage du PSE : ReUse, un succès voué à s’accroître

Alors que le PSE est 100 % recyclable, Hirsch avait lancé, dès 2011, un service de recyclage des déchets de chantiers. Dix ans plus tard, ce dernier a officiellement été renommé « ReUse ». Présent dans l’usine de Guipry-Messac et de Bazoches (45), ce service sera étendu aux 5 usines d’ici la fin de l’année.

Concrètement, le PSE est broyé dans un broyeur, compacté 30 fois, puis regénéré en matière première.

Les déchets de PSE sont broyés puis compactés pour être réutilisés. Crédit photos : C.L.

Grâce à « ReUse », 4 000 tonnes de PSE ont été recyclées en 2021, et ce succès devrait s’accélérer avec le récent lancement opérationnel de la REP pour les Produits et Matériaux de Construction et du Bâtiment (PMCB). Si les produits Hirsch comptent actuellement 20 % de matière recyclée, l’objectif est d’augmenter progressivement cette part, pour réduire encore leur bilan carbone.

Une transition vers des énergies plus vertes

D’un point de vue énergétique, Hirsch peut se vanter d’avoir exclu ses anciennes chaudières au fioul – ce dernier ayant été remplacé par du propane, émettant moins de NOx – et d’avoir réduit de 50 % ses consommations d’énergie en 10 ans.

Le spécialiste de l’isolation en PSE mise également sur un approvisionnement en électricité verte, principalement issue de l’éolien. Dans son usine bretonne, l’électricité utilisée provient ainsi du parc éolien du Grand Fougeray, situé à moins de 15 kilomètres de Guipry-Messac.

Dans les mois et années à venir, Hirsch n’exclut pas non plus d’installer des panneaux photovoltaïques en autoconsommation, notamment sur son site de Béziers (34). Pour l’heure, l’industriel ne prévoit en revanche pas d’investir dans des chaudières biomasse – nécessitant un entretien tous les deux mois.

Claire Lemonnier

Photo de une : C.L.