La brique terre cuite : vers une industrie compétitive et décarbonée

La production de terre cuite en France représente 0,2 % des émissions de la France et 0,1 % de son empreinte carbone. Il y a en effet très peu de produits importés, 95% des tuiles et briques utilisées en France sont produites en France.

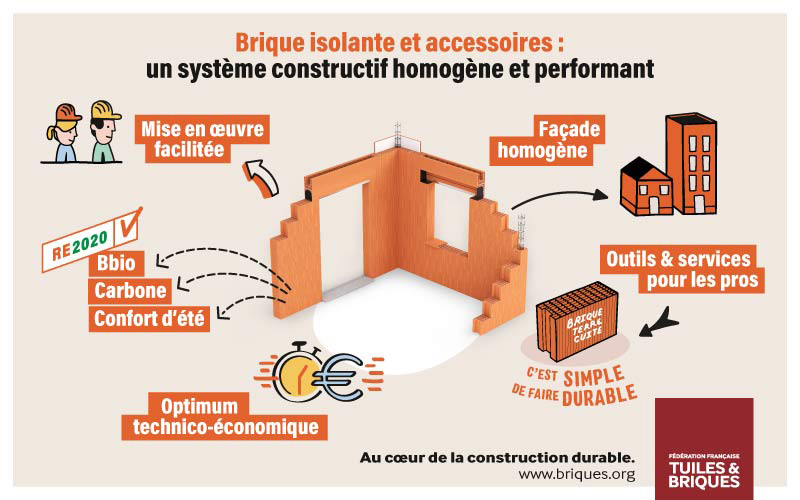

L’industrie de la terre cuite a pris des engagements de décarbonation dans le cadre de la SNBC (Stratégie Nationale Bas Carbone qui définit pour tous les secteurs dont l’industrie, des objectifs à atteindre à l’horizon 2050) : baisse de 37% des émissions de la filière de 2020 à 2030 et un objectif d’industrie décarbonée en 2050.

Pour atteindre ces objectifs, la filière travaille sur 2 axes : d’une part, la recherche d’économies d’énergie et le recours aux EnR et d’autre part le programme à l’échelle européenne fondée sur des technologies de rupture indispensable pour envisager une décarbonation quasi-totale.

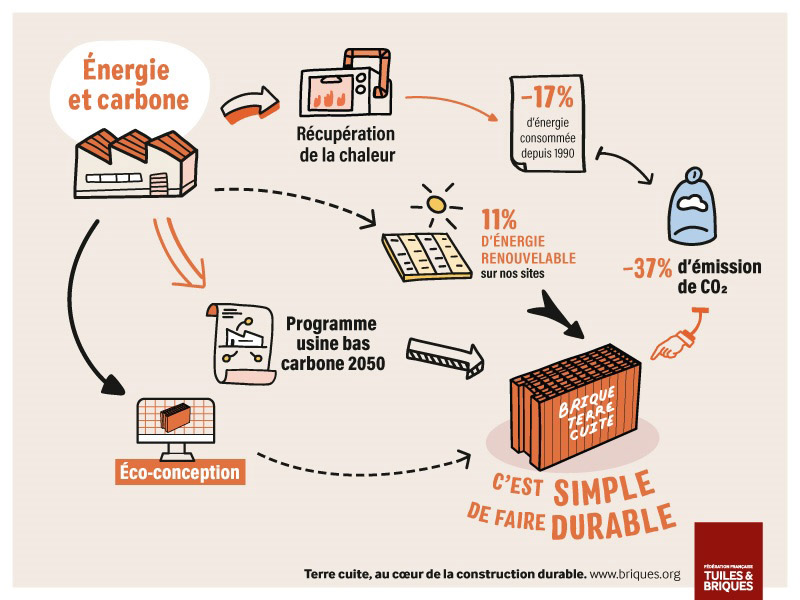

L'éco-conception pour réduire notre impact et améliorer nos performances

Oui, une brique terre cuite fait l’objet d’une démarche d’éco-conception : l’optimisation de la géométrie, la réduction de la masse des produits en conservant la performance, l’optimisation de la disposition des briques dans les fours génèrent des performances environnementales accrues. Pour preuve, l’écoconception a permis de multiplier par 3 la résistance thermique des briques en 20 ans. Ça fait moins d’énergie consommée pour créer des produits plus légers, et qui isolent toujours mieux.

Impact limité, performance accrue, du gagnant-gagnant, tout simplement !

|

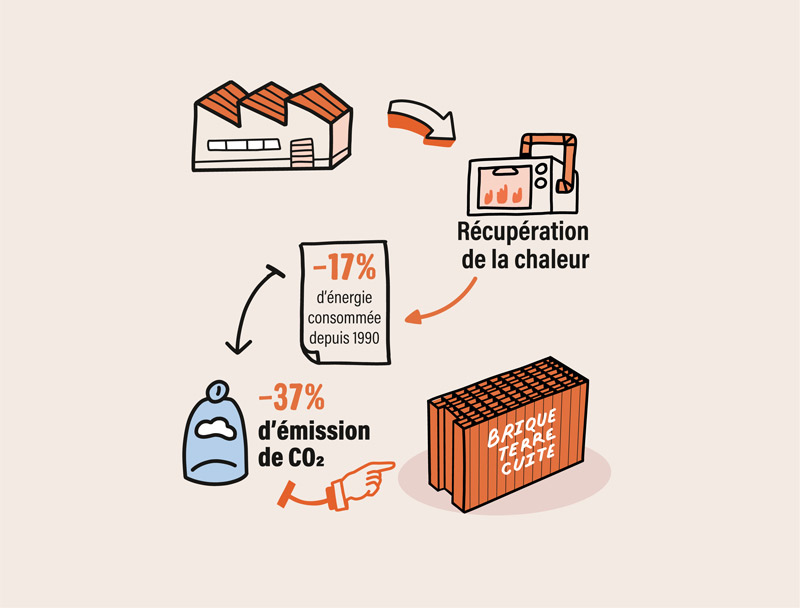

La meilleure énergie est celle que l'on ne consomme pas

Diminuer notre consommation d'énergie, c'est aussi réutiliser celle que l'on a à disposition. Le séchage et la cuisson sont les 2 étapes de fabrication qui sont le plus consommatrices d'énergie. C'est pourquoi des améliorations constantes sont apportées aux procédés pour moins consommer :

- Récupérer de l'air chaud non utilisé dans les fours pour alimenter les séchoirs.

- Ajouter des sas pour limiter les déperditions de chaleur lors de l'ouverture des portes des fours

- Optimiser la disposition des produits dans les fours.

- Mieux piloter le cycle de cuisson par voie informatique. Cela permet d'optimiser 24h sur 24 les conditions de fonctionnement des équipements.

Et ça fonctionne ! Les consommations d'énergie ont diminué de 17% entre 1990 et 2018 et les émissions de CO2 ont baissé de 37% entre 2000 et 2018.

|

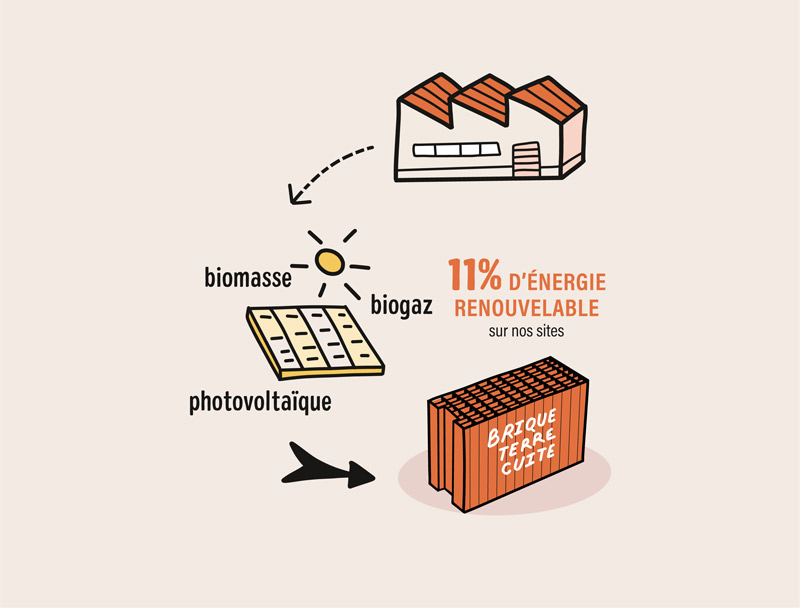

Décarboner les énergies utilisées et opter pour des énergies renouvelables

Tour d'horizon de quelques bonnes pratiques :

- Le biogaz issu de la méthanisation de déchets. La valorisation de déchets ménagers collectés peut permettre grâce à une unité de méthanisation l’approvisionnement d’énergie produite localement à une usine locale. C’est une forme de symbiose industrielle avec les territoires où nous sommes implantés,

- La biomasse, quand il existe des sources d’approvisionnement proches et régulières (déchets de bois par exemple),

- L’énergie photovoltaïque ou éolienne, sur les toits, dans les carrières... pour les besoins de bureaux et de certains équipements.

- L’intégration de sous-produits de l’industrie agro-alimentaire tels que des coques de tournesol comme bio-combustibles.

La part des énergies renouvelables dans le mix énergétique atteint ainsi près de 10% en 2020 et peut atteindre 40% sur certains sites. Cette performance place l’industrie de la terre cuite française au-dessus de la moyenne de l’industrie française et aussi comme leader de l’industrie européenne de la terre cuite !

|

Pour une industrie compétitive et décarbonée : la feuille de route usine bas carbone 2050

Le process d’amélioration continue engagé par la filière depuis une quinzaine d’années a déjà permis de diminuer notablement les consommations d’énergie et les émissions de CO2. Pour répondre à l’objectif de neutralité Carbone à horizon 2050 (fixé par la Stratégie nationale bas carbone de la France), il est essentiel d’innover. C’est pourquoi notre filière a lancé sa feuille de route “Usine Bas Carbone 2050“.

Usine Bas Carbone 2050 – panorama

L’idée est simple : proposer à chaque usine les solutions les plus adaptées. Et ... l’idée est ambitieuse. Initié et désormais piloté par la France au niveau européen, le programme Usine bas carbone 2050 a pour ambition d’accompagner l’industrie européenne de la terre cuite vers une décarbonation à l’horizon 2050.

Ce programme confié au CTMNC (Centre Technique de Matériaux naturels de construction) a permis de réaliser un état des lieux des installations (bilan des consommations, technologies utilisées, etc) et d’identifier des pistes de réduction d’émissions de carbone, en particulier grâce à des technologies de rupture.

Ce sont ainsi plus de 30 solutions qui ont été identifiées, au potentiel et à l’accessibilité variés comme pistes de réduction des émissions de GES : captage du carbone, nouvelles énergies décarbonées, pressage à sec, cuisson rapide, cuisson laser, apport de l’intelligence artificielle, etc.

En découle un programme de recherche à l’échelle européenne rassemblant les fabricants, des énergéticiens, des équipementiers, des start-up, des centres de recherche. Objectif du programme à l’horizon 2025 : créer une plate-forme d’essais instrumentée et son jumeau numérique qui à partir données recueillies (émissions CO2, qualité produit, consommation énergétique, coût), produira des simulations pour d’autres sites, guidera le retrofit des installations existantes et la définition du cahier des charges des nouvelles installations. Une phase pilote prévoit trois rétrofits (tuile, brique, brique pleine) dans 3 pays européens différents.

Notre ambition est claire : concevoir l’usine terre cuite de demain, pour une industrie locale, compétitive et décarbonée !

|

Brique terre cuite, c’est simple de faire durable !

Pour en savoir plus exit_to_app