-33 % d’émissions de CO2 dans une usine Edilians

Grâce à une nouvelle technologie, l’usine de production d’Edilians à Saint-Germer-de-Fly affiche -33 % d’émissions de CO2. Une réduction par rapport à quel référentiel ?

Pascal Casanova : Par rapport à la moyenne de consommation de notre gaz. Nous avons 17 sites de production de tuiles en terre cuite dans le groupe. Cette technologie a effectivement vocation à être déployée potentiellement sur l'ensemble. Mais là, c'était le premier essai d'un gros programme de R&D, avec un risque associé. Entre ce qu'on voit sur l'ordinateur et ce qu'il se passe en réel sur un four de 100 mètres de long, accueillant plusieurs dizaines de milliers de tonnes, il y a une grosse marge à franchir.

Nous sommes très contents d'avoir réussi à mettre en oeuvre ce projet à Saint-Germain-de-Fly. Nous allons continuer à apprendre grâce à ce projet, en l’expérimentant une deuxième fois dans une autre usine l'année prochaine. Une fois que nous aurons fait ces deux projets dans des configurations d'usines assez distinctes, l'idée sera de définir le plan de mise en œuvre sur l'ensemble des lignes.

Quels aspects techniques peuvent modifier les installations d’usine en usine ?

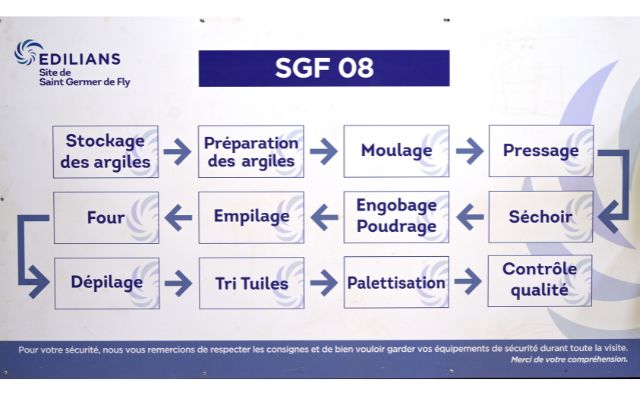

Pascal Casanova : Dans les grandes lignes, le procédé est similaire. Pour fabriquer une tuile, généralement, on mélange deux ou trois argiles, qui sont formées un peu comme une pâte à modeler, afin d’avoir la forme de la tuile. Après les avoir séchées, il faut les cuire.

Après, dans la pratique, en fonction du type de tuile, de la manière dont on les rassemble pour les cuire, de la longueur du four, et du type d'argile surtout, ce ne sont pas exactement les mêmes modalités de cuisson. Donc, il faut tester différentes configurations avant de bien maîtriser cette nouvelle innovation.

Cela change-t-il les quatre piliers de décarbonation définis dans votre programme ?

Pascal Casanova : Les quatre piliers restent les mêmes, bien que le détail de chaque pilier est distinct.

Le premier est un pilier de performance. C’est de la sensibilisation, de la formation et du suivi rigoureux dans la compétence des équipes. Cela dépend du poste de chacun : cela commence par correctement faire les mélanges d'argile ou de la quantité d'eau qu'on va y mettre. Parce que moins on met d'eau dans les argiles moins il y a besoin de les sécher, même s’il en faut pour les former correctement. Ensuite, on fait attention à la manière d’empiler les tuiles sur des wagons, qui vont porter les tuiles à travers le four. La masse totale du wagon, des réfractaires - pour protéger - et des tuiles, demande beaucoup d'énergie. L’équipe de maintenance doit s’assurer que chaque brûleur, par lesquels passe le gaz utilisé pour monter en température, doit être bien réglé.

Le deuxième pilier, c'est s'assurer qu'on a le meilleur équipement à chaque endroit de l'usine. Nous avons changé des moteurs et des ventilateurs, pour homogénéiser les flux d'air. Là aussi, ce choix de ventilateur et de moteur, impacte la consommation en énergie. D’autres choses se développent comme l’utilisation d’une pompe à chaleur pour sécher les tuiles, en utilisant l'électricité à la place du gaz. En tout cas pour sécher les tuiles, mais pas pour les cuire. Pour les cuire, il faut monter à plus de 1000°C, et une pompe à chaleur ne le permet pas. Ce n'est pas appliqué pour Saint-Germain-de-Fly, mais cela peut être une voie.

Il y a un troisième pilier, et beaucoup plus loin dans le futur : celui de la substitution d'énergie. Il y a un produit qui fonctionne et qu'on aimerait bien avoir, c'est le biogaz. Nous savons que c'est exploitable. Le problème, c'est qu'il n'y en a pas assez en France, il n'y en a pas partout. Il y a aussi l'hydrogène vert, que nous envisageons pour la cuisson, mais aussi pour l'instant, ce ne sont que des essais de laboratoire. Nous sommes très loin d'avoir une production européenne massive d'hydrogène décarboné et il faut recréer toute une infrastructure de gazoducs, pour pouvoir acheminer l’hydrogène sur l'ensemble des sites industriels. Enfin, il y aurait le tout électrique, et c’est vraiment de la recherche. Il y a toujours des systèmes, qui le permettent en chauffant de l'air à plus de 1000°C. Mais il ne chauffe pas l’air qui chauffe les tuiles, comme nous le faisons dans nos fours.

Et entre-temps, il ne reste que le gaz naturel, celui que nous utilisons aujourd'hui. Donc tout l'enjeu pour décarboner, c'est de réduire très fortement la consommation de gaz naturel. Dans nos travaux et nos échanges avec différents bureaux d'ingénierie, nous avons décidé d'opter pour la technologie de four par Ceritherm, avec qui nous avons travaillé et développé celle-ci depuis près de dix ans, nous semblait la plus réaliste et efficace. Après quelques temps d'échanges, nous avons finalement décidé d’intégrer l’entreprise au sein d’Edilians, de manière à pouvoir travailler main dans la main, afin d’accélérer le déploiement et la mise au point de cette technologie.

Est-ce que le rachat de Ceritherm montre une volonté d’Edilians d’internaliser davantage ses process de production ?

Pascal Casanova : Non, c'était vraiment une décision d'opportunité et d'alignement de planètes. Nous travaillons très bien avec des bureaux d'études et avec des partenariats. Il se trouve que c'était tellement au cœur de notre développement industriel et nous avons découvert un intégral savoir-faire.

Et de la même manière que la mise au point faite sur Saint-Germain-de-Fly a donné lieu à un brevet, nous allons continuer à développer notre connaissance. Lorsque nous serons prêts, nous sommes tout à fait ouverts à faire profiter de cette technologie à d'autres acteurs européens, qui paieraient bien sûr des licences du brevet.

Installer le four de Ceritherm dans votre usine a-t-il présenté des contraintes ?

Pascal Casanova : Refaire un four, c'est plus d'un an de travail et c'est très coûteux.

Un gros travail que nous avons fait avec Ceritherm, c'est de réduire cette masse totale du wagon, des réfractaires et des tuiles. L’autre élément, c’est la mise au point de brûleurs spéciaux et moins consommateurs de gaz. Et le troisième travail : être capable de brasser l'air à l'intérieur du four, de façon à mieux maîtriser la courbe de cuisson. Et c'est tout l'art de Ceritherm d'avoir réussi à modéliser ces courbes.

Pendant trois mois, nous n'avons pas produit, puisque nous avons arrêté l'usine pour les travaux, de décembre 2023 à mars 2024. Ensuite, nous avons remis en marche plus doucement. Nous avons fait tout un tas d'essais. Ce qui est très important pour nous, car comme il s’agit de la même argile et de la même tuile, il faut absolument que les qualités du produit ne changent pas. Nous avons donc dû baisser un peu en productivité, le temps de bien faire fonctionner le four.

Des modèles de tuiles Edilians sont-ils concernés par ces modes de production bas-carbone ?

Pascal Casanova : Oui, parce que chaque four correspond à un certain type de tuile. En l'occurrence, il y a trois produits qui sont fabriqués sur cette ligne-là. Nous ne les précisons pas parce que, tout simplement, aujourd'hui, nous sommes encore en phase de développement. Donc nous n'allons pas faire un marketing spécifique pour le produit fabriqué dans ces fours. Les tuiles en question sont bien sûr commercialisées. Ce sont des produits qui existaient avant et restent les mêmes. Nous avons juste changé l'intérieur du four.

Comptez-vous tout de même consacrer une fiche de déclaration environnementale et sanitaire (FDES) à ce procédé ?

Pascal Casanova : Aujourd'hui, il ne représente pas assez de production pour que nous le mettions en avant. Nous avons un projet global de baisser de 30 % de nos émissions de CO2 de scope 1 d'ici 2030. Quand nous aurons atteint cet objectif-là, nous mettrons à jour la FDES.

À quelle cadence souhaitez-vous développer votre technologie de four ?

Pascal Casanova : Si tout se passe bien, nous devrions faire à peu près une ligne par an, peut-être plus, mais c'est quand même très coûteux. Typiquement, nous n'aurions pas fait Saint-Germain-de-Fly si nous n'avions pas eu une subvention de l'ADEME de 3,6 millions (sur 10 millions d’euros d’investissement au total, NDLR).

Ce sont des investissements très lourds, que nous réfléchissons à 15-20 ans, car ce ne sont pas du tout des retours sur investissement rapides.

Propos recueillis par Virginie Kroun

Photo de une : Pascal Nova - Edilians