Rairies Montrieux : à 110 ans, l'entreprise affiche toujours une belle santé

En 1910, les frères Ernest et Victor Montrieux décident de créer leur propre briqueterie sur le site des Rairies, situé à cheval entre le Maine-et-Loire (49) et la Sarthe (72). C'est le début d'une aventure familiale qui se poursuit encore aujourd'hui, grâce à l'impulsion de Rémy Montrieux, issu de la septième génération de cette famille de briquetiers, et qui a repris les rênes de l'entreprise dès 1972. A son arrivée, il modernise les outils de production et oriente la stratégie de la marque vers les architectes, notamment pour les produits de façade. Il acquiert également la briqueterie Thielleux, du côté maternel, et fusionne les deux entreprises en 1985.

Une entreprise historique en pleine croissance

L'entreprise familiale Rairies Montrieux, qui vient tout juste de fêter ses 110 ans, est en pleine croissance ces dernières années. De 5,9 millions d'euros de chiffre d'affaires en 2017, elle est passée à 8,8 millions en 2019, et prévoit désormais de passer le cap des 10 millions d'euros de CA pour l'année 2021.

Si l'entreprise produit des briques, des carreaux, et des plaquettes de parement en terre cuite naturelle ou émaillée, que ce soit pour les murs, les façades extérieures, les sols, ou l'aménagement extérieur, la façade représente aujourd'hui 90 % de l'activité, avec une croissance de 15 % par an, notamment portée par l'isolation par l'extérieur (ITE).

Mais l'entreprise ambitionne désormais de revenir vers le marché de l'intérieur, pour répondre à la demande croissante, avec le retour de la brique et des tommettes dans les tendances de décoration intérieure. Parmi les autres tendances, l'entreprise mise également sur la briquette longue, « à la fois authentique et contemporaine » selon Rémy Montrieux.

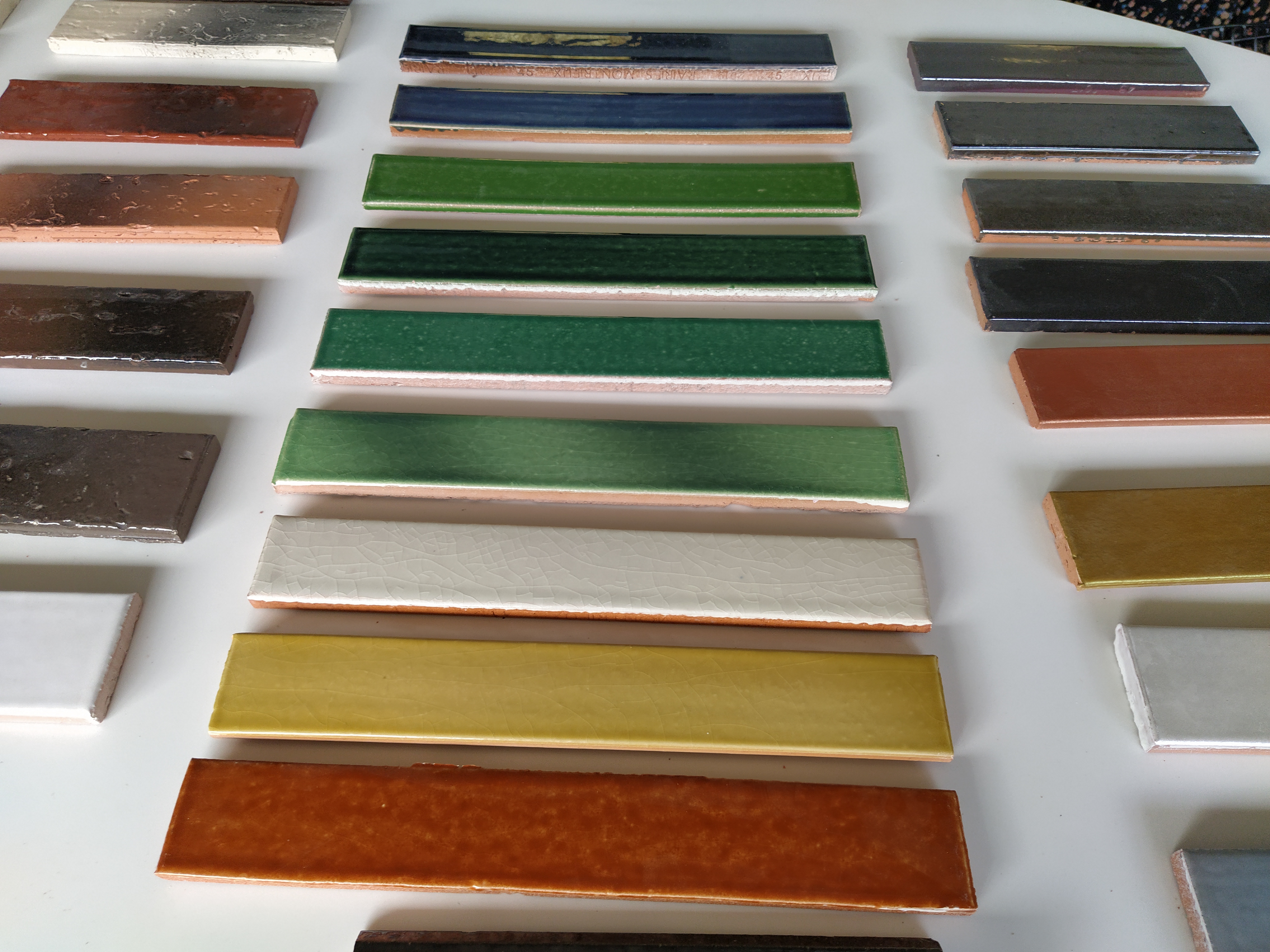

Carreaux et briquettes longues : deux tendances qui reviennent. Crédit : C.L.

Autre signe de pleine santé : l'export est en plein essor, puisqu'il a été multiplié par 4 en seulement 5 ans. L'Angleterre, la Suisse, la Russie ou le Liban, figurent parmi les pays importateurs de la marque.

Dans ce contexte de croissance, l'équipe s'est nettement renforcée, passant de 45 à 75 salariés en 3 ans.

De l'extraction de l'argile à la cuisson de la terre

Une fois extraite des carrières situées à proximité, l'argile est broyée grâce à un broyeur rotatif; pendant longtemps elle était écrasée au pied, avant l'industrialisation du process. Une fois broyée, elle arrive dans un mouilleur/mélangeur qui ajoute de l'eau, et peut être teinte dans la masse à ce moment-là. Les filières et emporte-pièces moulent ensuite l'argile pour la transformer en briques, plaquettes ou carreaux. Vient enfin l'étape de déshydratation grâce au séchoir qui fonctionne comme une chaudière biomasse alimentée grâce à de la sciure de bois. Cette étape est indispensable avant la cuisson, qui peut se faire au four à gaz ou au four à bois (à des températures allant jusqu'à 1 100 C°), et une nouvelle cuisson au four électrique dans le cas de l'émaillage.

Deux femmes en plein travail à l'atelier des émaillés. Crédit : C.L.

Depuis les années 1980, le site de production de Rairies compte quatre fours à bois de 12 mètres de long, qui comprennent chacun deux foyers, qui vont aujourd'hui être cassés et refaits à neuf. La cuisson au four à bois est assez longue puisqu'elle nécessite 48 heures de pré-chauffage, avant une nouvelle étape de cuisson de 48 heures.

L'un des 4 fours à bois, vu de l'extérieur, puis de l'intérieur. Crédit : C.L.

Le site de production dispose en outre d'un laboratoire qualité, créé en avril 2019. Il permet de surveiller les produits finis, et notamment de contrôler leur aspect, leur dimensions, leur taux de calcaire, leur taux d'absorption d'eau ou leur résistance au gel.

La façade en briquettes émaillées, terrain de jeu pour les architectes

En façade, l'émaillé se révèle être particulièrement approprié car résistant aux aléas climatiques : en été, il permet de conserver la fraîcheur des bâtiments puisque les produits reflètent la lumière sans absorber l'énergie solaire. Face aux intempéries, il protège la terre cuite de l'eau, en agissant comme un revêtement déperlant.

Pour l'émaillage, le laboratoire R&D travaille à satisfaire les demandes des architectes. Ces derniers peuvent notamment laisser libre cours à leur créativité, et demander le développement d'une couleur sur-mesure pour leurs projets, « C'est une véritable aire de jeu », s'amuse Olivier Laval, le directeur technique du site. Il faut dire que l'émaillé séduit particulièrement les architectes grâce à ses couleurs, son esthétisme, et ses multiples finitions qui font briller les projets. D'un point de vue écologique, la terre cuite a de beaux jours devant elle. D'une durée de vie de 100 ans en moyenne, elle présente un bilan carbone bas et les FDES (Fiches de déclaration environnementales et sanitaires) sont disponibles pour les maîtres d'oeuvre et les maîtres d'ouvrages.

Le laboratoire R&D des émaillés, un arc-en-ciel de couleurs. Crédit : C.L.

Pour faire leur choix, architectes et particuliers peuvent se rendre dans l'un des deux showroom. Le premier est situé au Viaduc des Arts à Paris, mais un second vient tout juste d'être créé sur le site historique des Rairies.

Le nouveau showroom situé aux Rairies. Crédit : C.L.

Pour illustrer la mise en œuvre de ces produits, rien de mieux que la visite du chantier du nouveau siège du bailleur social Podeliha, situé à proximité de la gare d'Angers. Ce programme mixte de 11 000 m2, réalisé par le cabinet Rolland & Associés, accueillera les 235 salariés dans 5 000 m2 de bureaux, et 68 logements. Le bâtiment, qui vise une certification E2C1 BBCA Excellence, sera recouvert de 1 500 m2 de plaquettes de parement Email Nature de couleurs Montblanc 17 et Montgris 5, qui permettront d'accrocher et refléter la lumière.

Mise en oeuvre des plaquettes de parement sur le chantier Podeliha à Angers (49). Crédit : C.L.

Claire Lemonnier

Photo de une : C.L.