PAM Building présente son site de fabrication français et sa nouvelle gamme de produits

Nous voilà dès le matin sur le site de fabrication de PAM Building à Bayard-sur-Marne (52), un petit village d’un peu plus de 1 000 habitants. Une fonderie qui ne date pas d’hier, puisqu’elle conçoit des matériaux en fonte depuis 1513.

Création d’un tuyau en fonte : mode d’emploi

Équipés d'un casque, de boules quies et d'un gilet, la visite commence. Le parcours suit parfaitement toutes les étapes de création d’un tuyau en fonte. Première étape : découverte des ressources et matériaux nécessaires à la création de fonte. Outre la houille, qui est une roche carbonée sédimentaire correspondant à une qualité spécifique de charbon, ou encore le coke, qui est un combustible obtenu par pyrolyse de la houille dans un four à l’abri de l’air, le matériau le plus indispensable à la création de fonte, c’est la ferraille.

Ce matériau est facile à trouver, et permet au site de Bayard-sur-Marne de créer des produits composés à 99 % de matériaux recyclés. La ferraille est recyclable à 100 % et indéfiniment. La ferraille doit être d’une certaine qualité et vient de tous les ferrailleurs aux alentours du site. Ces derniers doivent assurer à PAM Building une certaine qualité de la matière.

Une fois récupérée par un gros aimant, la ferraille est déposée dans un cubilot. Dedans, le matériau entre en fusion et se transforme ensuite en fonte. Tous les rebuts sont réutilisés. La fonte est cassée, puis remise dans le cubilot. Ce dernier est d’ailleurs tout le temps chargé, grâce à un roulement quotidien de camions apportant de la ferraille.

Il est primordial que la ferraille soit de bonne qualité, car si elle se révèle trop rouillée, elle apporte des oxydes qui encrassent le cubilot, ce qui crée une fonte de mauvaise qualité.

La fonte liquide est ensuite desservie dans les machines à centrifuger qui la transmettent à leur tour à un « belon », ou poche de fonte liquide. Une analyse est faite de la qualité de la fonte liquide, celle de bonne qualité remplit un sceau appelé basket, qui va ensuite la reverser dans les moules pour créer les tuyaux de fonte. La fonte non conforme est quant à elle transformée en lingot.

Une fois dans le moule, la fonte est refroidie à l’eau pendant la coulée, et le tuyau de fonte se forme, avant d’être extradé par un extracteur à pinces. Après avoir refroidi, le tuyau de fonte est soumis à plusieurs contrôles. Il faut s’assurer du bon diamètre extérieur et intérieur de ce dernier, que l’épaisseur de la fonte soit la bonne, et que la longueur du tuyau soit également conforme.

Avant d’être peinte, la fonte est soumise à un soufflage. La surface intérieure de chaque tuyau est soufflée afin de supprimer les parties en relief et non adhérentes.

Le zinc est par la suite appliqué sur les tuyaux. Le zingage est un procédé de métallisation à froid déposé sur le tuyau, pour le protéger contre la corrosion durant son utilisation. Le zinc fondu est projeté sur la surface du tuyau, formant une liaison mécanique avec la peau du tuyau.

Par la suite, et à l’aide d’un système d'ascenseur et de chargement, les tuyaux sont soumis à un revêtement intérieur avant d’être séché, puis un revêtement extérieur est déposé à son tour.

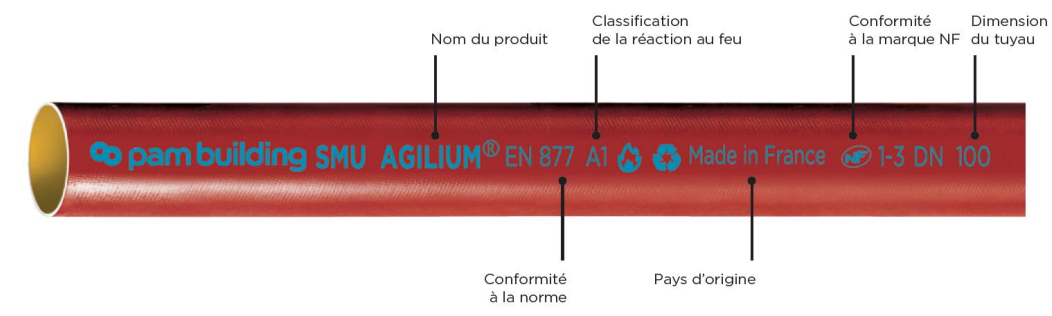

S’ensuit le contrôle final, le marquage et le colisage. Tout est contrôlé à nouveau, à savoir le diamètre intérieur, extérieur, l’épaisseur de la fonte et la longueur du tuyau. En fonction de la gamme, un marquage tous les mètres sur chaque tuyau est appliqué, accompagné de la date de fabrication du tuyau.

SMU Agilium, le nouveau tuyau plus léger et plus durable

Il ne reste plus qu’à livrer les produits aux acheteurs. PAM Building et l’usine de Bayard-sur-Marne dédient les deux tiers de leur production à l’export. Plus de 50 pays à travers le monde sont approvisionnés par PAM Building.

En 2022, l’entreprise voyait son chiffre d’affaires s’élever à 140 millions d’euros. Et l'industriel espère voir ses ventes grossir, grâce à l’émergence d’un nouveau produit : le SMU Agilium.

Ce tuyau de fonte présente les particularités suivantes : il est 30 % plus léger que l'innovation précédente, donc plus facile à porter pour les plombiers par exemple. Il est aussi plus rapide à installer avec moins de temps sur la manipulation des tuyaux. Pour les bureaux d’études, il présente l’avantage d’offrir plus d’agilité, avec un encombrement réduit des raccords permettant un gain de place dans des volumes contraints. Enfin, sa production entraîne une réduction de 20 % des émissions de carbone, par rapport à l’ancien modèle.

De plus, ce nouveau tuyau est parfaitement compatible avec les gammes déjà existantes et présente les mêmes niveaux de performances que ces dernières à savoir : une bonne résistance au feu, une longue durée de vie, une bonne performance acoustique, et un faible impact environnemental.

Jérémy Leduc

Photo de Une : Jérémy Leduc