Le caillebotis polyester : une histoire de résine

Chaque besoin est unique, aussi la société JK Technic travaille avec 3 grandes familles de résine : isophtalique, vinylester et orthophtalique. Le choix dépendra essentiellement du niveau de résistance chimique exigé.

La résine isophtalique

La plus répandue, généralement utilisée dans le secteur industriel, elle est retardant au feu et peut bénéficier d'une classification M1 / F1. Elle possède également une grande résistance face à une variété de produits chimiques dont l'acide acétique, le chlorure d'aluminium et le sel de cuivre.

La résine orthophtalique

Ce type de résine résiste à un large spectre de produits chimiques courants tels que l'acide lactique, le chlorure ferrique et le chlorure d'aluminium.

La résine vinylester

Ce type de produit est préconisé dans un environnement sujet aux agressions chimiques les plus contraignantes, comme par exemple l'exposition au dioxyde de chlore, l'hydroxyde d'ammonium ou encore le chlorobenzène. Un type de caillebotis à employer dans les conditions les plus extrêmes.

L'atout design du polyester : la couleur

Le caillebotis polyester en résine isophtalique peut se décliner en plusieurs coloris standard : gris RAL 7035, vert RAL 6010, beige RAL 1001 ou type argile RAL 1024. Le modèle en résine vinylester est également disponible en orange RAL 2002. De plus, pour chaque famille de résine, il existe une solution couleur RAL sur-mesure : la seule limite, votre imagination !

Le gros avantage : le polyester de ces caillebotis est teinté dans la masse.

La couleur ou des possibilités sans limites : façades végétalisées, chemins de sols industriels signalisés, mais aussi passerelles pour compositions architecturales et bien d'autres applications au gré de votre imagination.

|

Comment fixer le caillebotis polyester ?

Suivant la maille du caillebotis polyester, le choix va différer : pour un maillage 19 x 19, la société JK Technic préconise l'attache avec rondelle, tandis que l'attache avec cavalier est à privilégier pour une dimension 38 x 38.

|

Par ailleurs, des pieds et des plots réglables en hauteur sont disponibles. Les plots proposés ont été spécialement conçus pour les planchers techniques surélevés que l'on retrouve dans les industries chimiques, mécaniques, offshores, métallurgiques ou encore d'assainissement. D'autres éléments peuvent être intégrés au caillebotis polyester à savoir la cornière standard ou biseautée. |  |

Et les marches d'escalier ?

Le polyester moulé permettra le montage plus aisé d'un escalier, qu'il soit à vocation industrielle, professionnelle ou architecturale. La légèreté des pièces préserve les équipes de montage et accélère la mise en œuvre du projet. Des supports en inox facilitent la pose et garantissent un maintien solide de l'ensemble. Grâce à un profil silicé, les marches assurent la sécurité des utilisateurs avec d'excellentes propriétés antidérapantes.

Une nouvelle perspective architecturale : le caillebotis translucide

Le caillebotis translucide possède les mêmes propriétés et caractéristiques techniques que son homologue moulé traditionnel. Il peut être fabriqué sur-mesure et il existe de nombreuses possibilités en termes de maillage comme de barres porteuses.

Son pouvoir de diffusion tamisée de la lumière en fait un candidat de choix pour habiller des façades sans compromis sur la clarté. Il reste très prisé dans les projets architecturaux d'envergure.

|

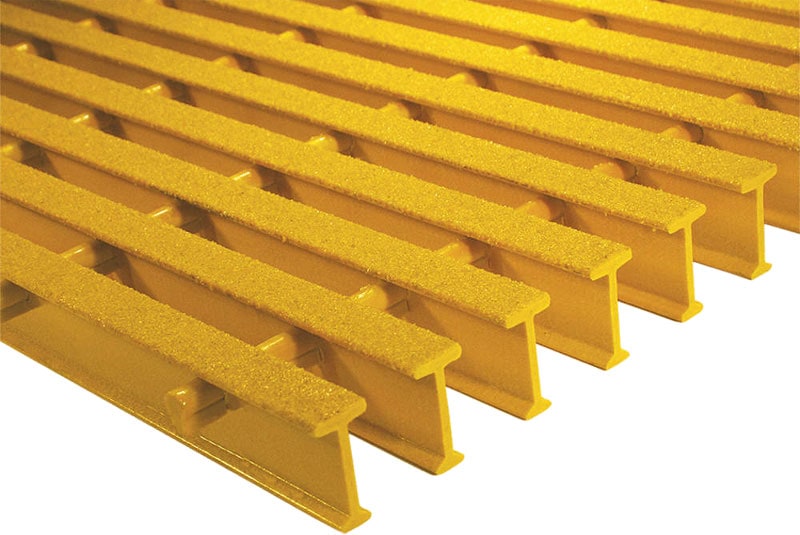

La solution polyester pour charges lourdes : le caillebotis pultrudé

Le premier brevet relatif à la pultrusion date de 1951 et W. Brandt Goldsworthy est reconnu comme son inventeur.

La pultrusion ou extrusion par tirage est un procédé de mise en œuvre en continu de tubes et profilés en matériaux composites. Le procédé de pultrusion thermoplastique réactive est récent et les profilés commencent à être utilisés dans des secteurs exigeants, notamment pour des applications de masse dans l'automobile ou la construction (profilés de fenêtres, etc.). Ainsi, le caillebotis pultrudé est composé d'un assemblage mécanique de profilés rectangulaires et de joncs : porteur dans un seul sens, il peut supporter des charges importantes.

Le principe de fabrication : le renfort (tissu, mat, fibres) conditionné en bobine et imprégné de résine thermodurcissable ou de polymère thermoplastique est tiré à travers une longue filière chauffée qui contrôle la teneur en résine ou polymère et détermine la forme de la section. Le passage dans ce four va ainsi provoquer la polymérisation de la résine ou la fusion du polymère et donner la forme finale. Le produit est ensuite coupé à la longueur souhaitée.

Fabriqué sur-mesure, il peut être décliné selon les trois familles de résine décrites plus haut en fonction du niveau de résistance aux produits chimiques exigé.

|

Pourquoi un bureau d'études intégré ?

Le spécialiste du caillebotis JK Technic met à disposition de ses clients un bureau d'études composé de dessinateurs industriels et ingénieurs travaillant en collaboration avec les commerciaux itinérants pour construire avec vous la réussite de vos projets.

Des dimensions de panneaux au type de maille, en passant par la finition, chaque détail est finement étudié pour répondre au moindre besoin technique.