L'usine d'Isover à Chemillé produit l'isolation de 100 000 maisons par an environ

Le panache de fumée blanche est, à peu de chose près, le seul indicateur visible du fonctionnement de l'usine Isover du groupe Saint-Gobain, située à proximité de l'autoroute A87 à Chemillé. Pourtant, l'usine fonctionne en flux continu depuis sa mise en service et fournit près de 70 000 tonnes de laine de verre/an soit l'isolation de 100 000 maisons en France (contre 170 000 pour l'usine d'Orange).

« Construire Chemillé a été une aventure rapide. On m'a dit « dessine-moi une usine », capable de fabriquer les produits de demain et d'après-demain, en anticipant les exigences thermiques des 20-30 prochaines années dans un environnement concurrentiel, tout en assurant une bonne rentabilité », se souvient Philippe Heringuez, ancien directeur de l'usine et directeur technique Isolation France.

Phillipe Heringuez décide alors de « prendre le meilleur de la technologie de l'époque » pour construire une usine « respectueuse de l'environnement » moins gourmande en énergie et efficace en termes de production. Deux ans de conception/travaux et 115 millions d'euros d'investissement plus tard, l'usine sort de terre, est inaugurée en 2010 par François Fillon - alors Premier ministre, et certifiée ISO 14001.

70 000 tonnes de laine de verre par an

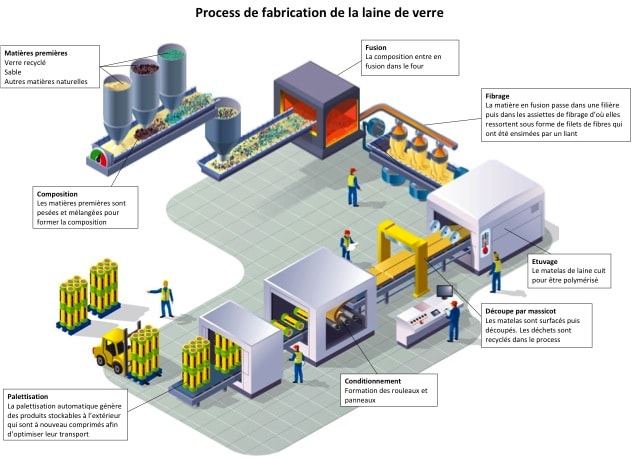

L'usine qui s'étend sur 29 hectares produit la laine minérale G3 et des produits Isover bien connus sur le marché comme le IBR 400 ou encore le GR32 180 mm. Pour cela, différentes étapes de fabrication sont nécessaires. Au commencement, les matières premières destinées à la fabrication de la laine de verre (sable, adjuvants et verre recyclé à hauteur de 40 % à 90 %) sont distribuées dans un four verrier électrique. Ce four, remplacé tous les cinq à sept ans, a été changé en 2014 à Chemillé pour un coût de 3,5 millions d'euros.

Assiette de fibrage - crédit : Isover

« Une fois que nous avons élaboré le verre à l'intérieur du four, nous allons le prélever par une gorge sous-marine et le faire passer dans une filière. Dans ce canal, le verre va être porté de 1 400°C jusqu'à 1 100°C pour obtenir une sorte de pâte que l'on peut travailler et étirer sur le même principe que la barbe à papa », explique Philippe Heringuez.

Afin de la transformer en fibre, cette pâte descend sur une assiette en rotation de 600 mm de diamètre, disposant d'une ceinture couverte d'une multitude de trous. A travers ces trous, le verre est éjecté puis les fibres ainsi créées sont rabattues au moyen de brûleurs à gaz haute pression. Elles sont ensuite ensimées de fines gouttelettes de liants, issus notamment de l'industrie sucrière (mélasse de betteraves) avant leur empilage en matelas. « A ce stade, le matelas dispose de caractéristiques thermiques. Mais il faut cuire cette nappe dans un four à chaleur tournante pour assurer la résistance mécanique du produit », précise l'ancien directeur de l'usine.

|  |

Découpage et conditionnement de l'isolant

Le produit est ensuite découpé, conditionné en rouleaux ou en panneaux et stockés à l'extérieur. Certains produits sont comprimés jusqu'à dix fois pour faciliter leur transport et réduire leur empreinte carbone, avant d'atterrir enfin entre les mains des artisans.

Claire Thibault

© C.T sauf mentions contraires