« Les fabricants de bloc béton développent leur R&D »

Comment la filière béton a-t-elle traversé la crise ?

Comme les autres filières de la construction, la filière béton a souffert fortement de la crise. Elle continue de souffrir, même s'il semble qu'il y ait une reprise des demandes de permis de construire. Les fabricants de poutrelles semblent eux aussi avoir des commandes à nouveau croissantes. Nous essayons d'être le plus optimiste possible, et pensons que 2011 sera un début de reprise progressif. A priori, les promoteurs ont à peu près écoulé toutes leurs réserves. De fait, la demande va faire qu'il y aura une offre.

Nous sommes loin des objectifs de 400.000 constructions...

En effet, comme souvent en politique, nous sommes loin des objectifs. Nous avons atteint difficilement les 330.000 nouvelles constructions de logements, tout confondu, il en faudrait plus de 100.000 de plus. Dans la maison individuelle, le bloc béton est toujours leader, même si notre part de marché s'est un peu émoussé. La filière bois a reçu une grosse aide des pouvoirs publiques, tant financière que médiatique. L'idée serait plutôt de mettre tout le monde sur un pied d'égalité. On oublie que le bois n'est souvent pas réutilisable, donc détruit, et générateur de CO2 en fin de vie.

Que va changer la RT 2012 dans la filière du bloc béton ?

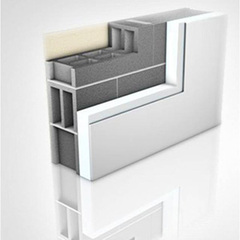

D'une certaine façon, cela ne change rien puisque c'est le résultat qui compte. En tant qu'industriel, une majeure partie de notre production – avec un bloc standard, un isolant adapté, et une pause respectant la perméabilité à l'air – est totalement conforme à la RT 2012. C'est donc une bonne nouvelle, autant pour les industriels, que les maçons et les constructeurs de maisons individuelles. Car le bloc béton est le produit le plus compétitif. En effet, les réglementations impliquent souvent un surcoût. Donc s'il n'y a pas de surcoût au niveau de la structure, c'est déjà une bonne chose.

Votre filière développe-t-elle aussi des innovations techniques ?

Les fabricants de bloc béton développent de plus en plus des R&D (Recherche & Développement), ce qui était plutôt rare autrefois pour la filière. On sait que le système bloc béton isolant est bon, mais si on augmente le pouvoir thermique de la résistance de la structure verticale de la maçonnerie, on sera encore plus performant. Une multitude de produits commence à voir le jour sur le marché, avec une offre identique à celle de la terre-cuite. On remplace ainsi un des composants du béton – entre sable, agrégat, ciment et eau – par de l'argile expansé, de la pierre ponce, du schiste expansé, etc.

Quels sont les autres atouts environnementaux du bloc béton ?

En plus de répondre à la RT, le bloc béton est également bon au niveau du développement durable. Le maillage de nos usines françaises permet de distribuer les blocs à maximum 50 kilomètres d'un chantier. Il y a donc très peu d'émanations de CO2. Cette multitude d'usines est un gros avantage, on en compte environ 400 sur tout le territoire. Ce qui implique également, au niveau social, une main d'oeuvre locale non délocalisable. Les matières premières elles aussi proviennent de sites proches des usines. C'est un tout. En plus, le bloc béton ne nécessite pas de cuisson, contrairement à ce qu'on pense. Il est moulé à froid et étuvé à air libre non chauffé.

Propos recueillis par Laurent Perrin